| 最小起订 | 5 |

|---|---|

| 质量等级 | 国标 |

| 是否厂家 | 厂家 |

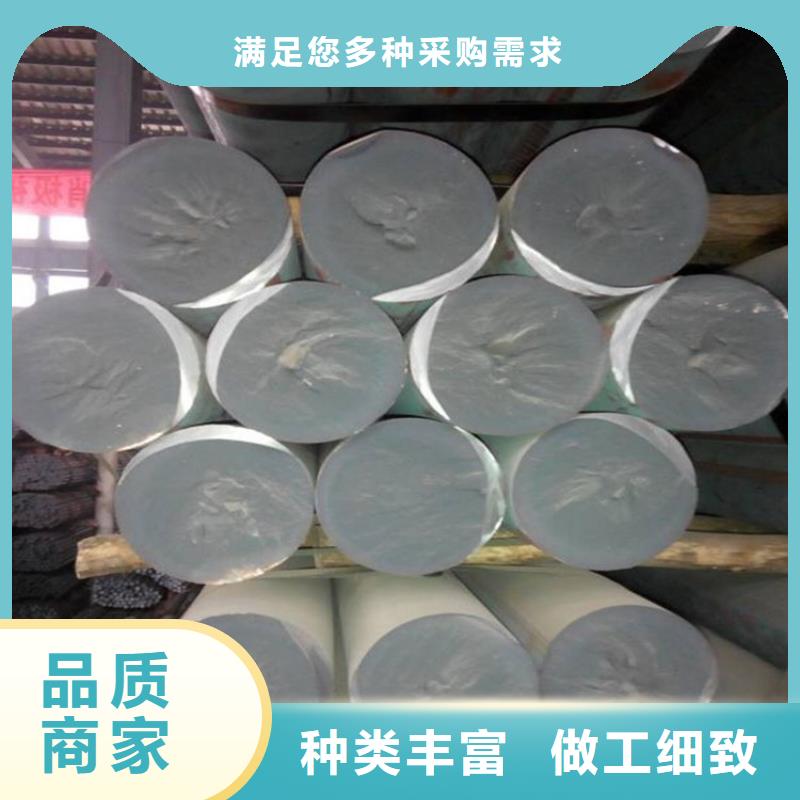

| 产品材质 | 铸铁棒 |

| 产品品牌 | 亿锦 |

| 产品规格 | 齐全 |

| 发货城市 | 聊城 |

| 产品产地 | 山东 |

| 产品名称: | 铸铁型材 |

| 生产工艺: | 水平连铸 |

| 产品优势: | 无气孔/无砂眼 |

| 产品用途: | 机械加工/精密制造 |

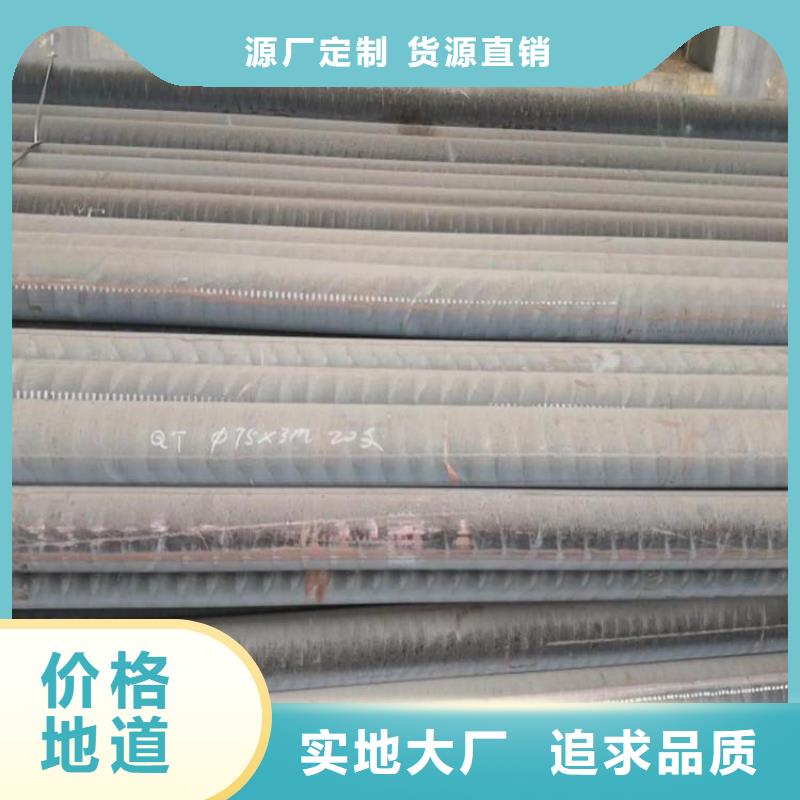

国产铸铁型材在通过热等静压处理提高疲劳性能方面较进口球铁材料具有更大的潜力而热等静压处理后进口球铁冲击性能提高以上优于国产球铁材料在冲击性能方面的改善效果;热等静压处理后材料的拉伸强度和硬度随着基体珠光体跟铁素体含量的变化而变化基体中珠光体含量增加材料拉伸强度跟硬度增加反之材料拉伸强度和硬度降低。但并非线性关系。与实施反弧度法之前的铸铁型材相比,实施反弧度法之后的铸铁型材硬度得到提高,组织更为均匀,并且其抗拉强度指标高于铸铁型材标准(JBT10854-2008水平连续铸造铸铁型材) 性能要求。同时,伸长率指标均超过LZQT500-7规定的指标。与拉伸性能结果类似,反弧度法试样的抗压强度高于未实施反弧度法试样的抗拉强度。 基于Matlab软件建立以铸造工艺参数为输入,拉坯工艺参数为输出的控制模型。仿真实验表明本文建立的拉坯工艺参数GA-BP神经网络控制模型可以用于拉坯工艺参数自适应整定,所获得拉坯工艺参数能够用于实际生产系统,实现高质量、率的铸铁型材水平连铸拉坯生产。本试验根据江铃铸造厂的技术要求采用盖包法球化处理工艺分析论述了铸态铁素体硅钼球墨铸铁制备工艺中的技术重点及难点选取化学成分、球化剂及孕育剂种类、孕育剂加入量、钼含量等参数进行试验研究有针对性地调整及优化寻求佳的制备工艺参数以稳定地生产出高性能铸态铁素体硅钼球墨铸铁。

公司优势:

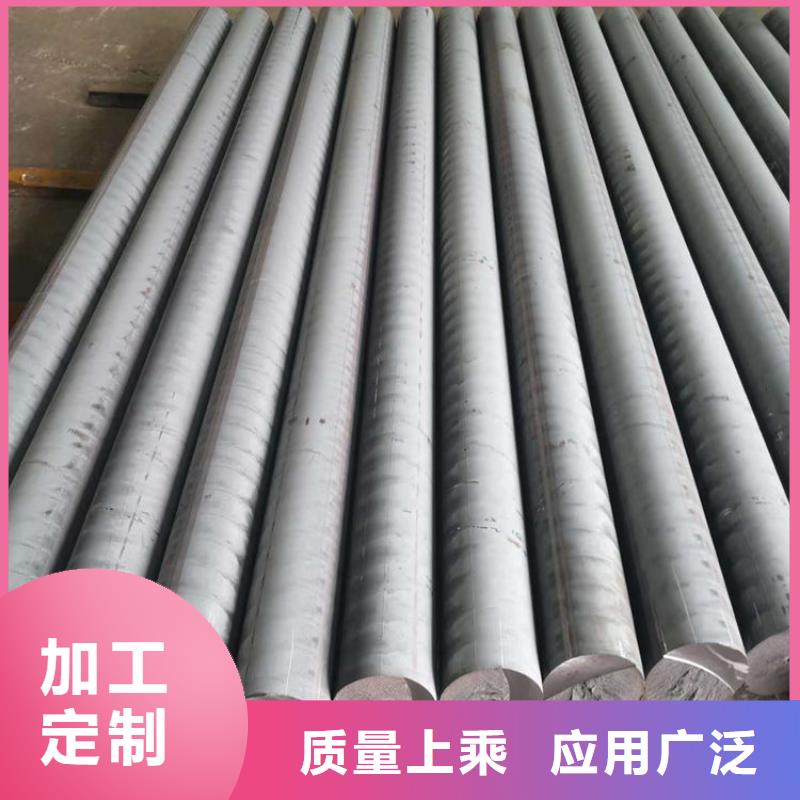

(1) 工艺技术、成套设备具有完全知识产权,有强大的自主研发能力;

(2) 拥有意大利产F20光谱仪、德国产Quik-Lab热分析仪、4XC金相显微镜、拉伸试验机、理化分析等先进的检测仪器设备;

(3) 冲天炉/中频电炉双联熔炼保证铁水品质稳定,成分控制更加准确;

公司优势:

(1) 工艺技术、成套设备具有完全知识产权,有强大的自主研发能力;

(2) 拥有意大利产F20光谱仪、德国产Quik-Lab热分析仪、4XC金相显微镜、拉伸试验机、理化分析等先进的检测仪器设备;

(3) 冲天炉/中频电炉双联熔炼保证铁水品质稳定,成分控制更加准确;

(4) 拥有有5项 发明 ,多项技术国内独有、全国首创;

(5) 电力充沛、生产稳定、管理严谨、检测手段完善;

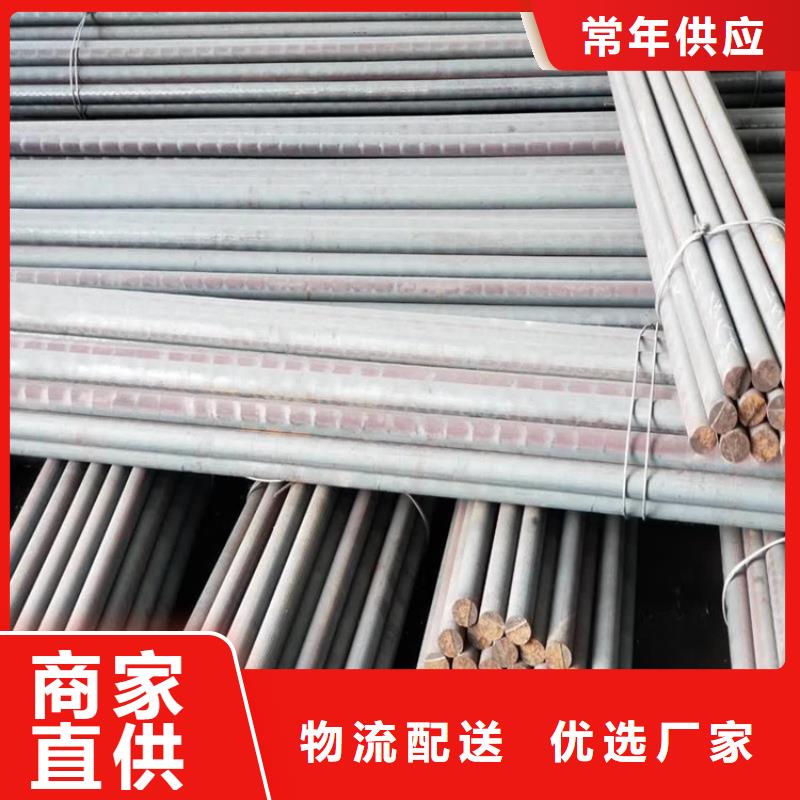

(6) 拥有大小四条连铸生产线,具有单班年产万吨优质铸铁型材的能力,是国内品种多,规格全的专业制造商;

(7) φ30mm以下小直径铸铁棒 ;

(8) DZSL大中截面铸铁水平连铸生产技术及成套设备国内首创, 可生产直径600mm的连铸铸铁型材。

(4) 拥有有5项 发明 ,多项技术国内独有、全国首创;

(5) 电力充沛、生产稳定、管理严谨、检测手段完善;

(6) 拥有大小四条连铸生产线,具有单班年产万吨优质铸铁型材的能力,是国内品种多,规格全的专业制造商;

(7) φ30mm以下小直径铸铁棒 ;

(8) DZSL大中截面铸铁水平连铸生产技术及成套设备国内首创, 可生产直径600mm的连铸铸铁型材。

影响铸铁型材组织和性能的关键是碳在铸铁中存在的形式、形态、大小和分布。铸铁的发展,主要是围绕如何改变石墨的数量、大小、形状和分布这一中心问题进行的。因此,首先应研究铸铁中石墨的形成过程及其影响因素。铸铁中石墨的形成过程称为石墨化。在铸铁中,碳能以化合态的渗碳体和游离状态的石墨两种形式存在,游离状态的石墨容易形成片状结构。对鼓肚缺陷,在铸铁型材的水平连铸过程中采用反弧度法工艺,即通过新型的石墨套与引锭装置来实现的,通过实施反弧度法工艺,铸铁型材的鼓肚现象得到有效。但由于在率次实验过程中,刚开始生产铸铁型材时的拉拔速度比较慢、拉拔周期较长,使铸铁型材在结晶器的停留时间过长,导致在扁平方向上铸铁型材顶部略微向下凹,当拉拔参数调整合适时,下凹及鼓肚现象基本消失。与实施反弧度法之前的铸铁型材相比,实施反弧度法之后的铸铁型材硬度得到提高,组织更为均匀,并且其抗拉强度指标高于铸铁型材标准(JBT10854-2008水平连续铸造铸铁型材) 性能要求。同时,伸长率指标均超过LZQT500-7规定的指标。与拉伸性能结果类似,反弧度法试样的抗压强度高于未实施反弧度法试样的抗拉强度。但在扩散时间足够的条件下,或在合金中含有可促进石 墨形成的元素(如硅等)时,在合金中便会直接自液体或奥氏体中析出石墨。实践证明,成分相同的合金在冷却时,冷却速度愈快,析出渗碳体的可能性愈大;冷却速度愈慢,析出石墨的可能性愈大。